Zalety Metal Injection Molding (MIM)

M

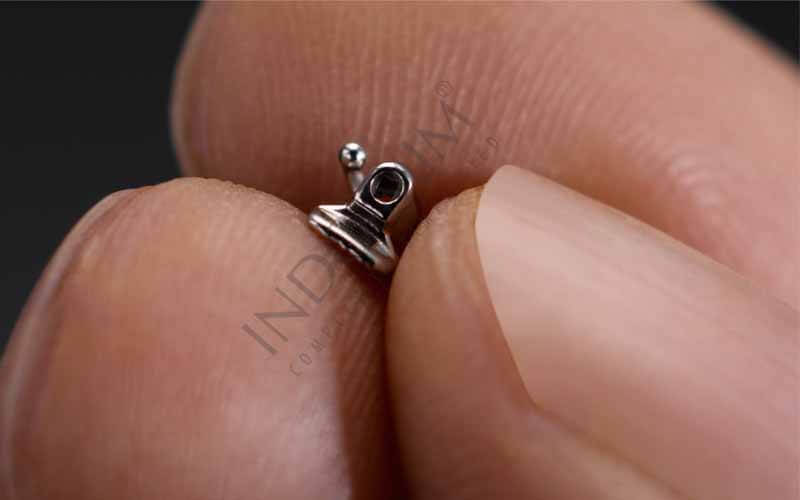

etal Injection Molding (MIM) to sprawdzona technologia produkcyjna służąca do wytwarzania małych, złożonych, wysokowydajnych metalowych części o wąskich tolerancjach. MIM jest opłacalną alternatywą dla tradycyjnych technologii formowania metali, takich jak obróbka skrawaniem, odlewanie metodą traconego wosku i metalurgii proszków.

Uproszczona złożoność

„Metal Injection Molding” doskonale sprawdza się w zastosowaniach wymagających złożonego kształtu i właściwości materiału (wysoka wytrzymałość, przenikalność magnetyczna i odporność na korozję), których nie mogą spełnić tworzywa sztuczne i stopy metali lekkich. Oferuje ogromny potencjał jednoetapowej konsolidacji części, co czyni ją konkurencyjną alternatywa dla montażu części tłoczonych/obrabianych na maszynach. Wiele ograniczeń projektowych i ekonomicznych tradycyjnych technologii obróbki metali można łatwo pokonać za pomocą MIM.

Obecnie MIM produkuje części o krytycznym znaczeniu w wielu gałęziach przemysłu i produktach, w tym w motoryzacji, lotnictwie komercyjnym i kosmonautyce, telefonach komórkowych, instrumentach dentystycznych, radiatorach elektronicznych i hermetycznych obudowach, sprzęcie złączy elektrycznych, narzędziach przemysłowych, złączach światłowodowych, systemach natryskiwania płynów , dyskach twardych, urządzeniach farmaceutycznych, narzędziach ręcznych z napędem, narzędziach chirurgicznych i sprzęcie sportowym.

Dlaczego MIM jest najlepszym rozwiązaniem

![Metal Injection Molding Advantages [:en]Metal Injection Molded Parts for Defense[:]](https://ge.weboptify.com/wp-content/uploads/2019/02/MIM-advantages-3.jpg)

Ekonomiczna elastyczność projektowania

- Umożliwia swobodę wytwarzania skomplikowanych kształtów, które innymi metodami zostałyby uznane za zbyt kosztowne.

- Umożliwia produkcję mikroczęści w dużych ilościach.

- Możliwość uzyskania cech, których nie można uzyskać w procesie odlewania metodą traconego wosku, takich jak małe otwory, cienkie ścianki i drobne szczegóły na powierzchni.

- Uzyskuje wymagane cechy, takie jak gwinty wewnętrzne i zewnętrzne, profilowane otwory i bardzo szczegółowe tekstury powierzchni, radełkowanie, grawerowanie i oznakowanie bezpośrednio z formy.

- Skalowalność produkcji umożliwiająca szybkie i wydajne wytwarzanie od tysięcy do milionów części.

Różnorodność i integralność materiałów

- Wyjątkowa wytrzymałość, właściwości magnetyczne i korozyjne dzięki wysokiej gęstości osiągniętej w porównaniu z konwencjonalnymi proszkami metalu, tworzywami sztucznymi i odlewami ciśnieniowymi.

- Elementy o wymaganym kształcie wykonane z trudnoobrabialnych materiałów, takich jak nadstopy, stopy wolframu i tytan.

- Izotropowa i jednorodna mikrostruktura zapewniająca jednolite właściwości materiału.

- Możliwość tworzenia stopów, które nie są dostępne w formie kutej lub odlewanej.

- Możliwość wytwarzania materiałów o określonej gęstości do zastosowań, w których waga ma krytyczne znaczenie.